实力保障

安全生产

健全的安全生产、消防等管理制度

完善的消防安全设备设施

清晰的消防安全标语标识

环境保护措施严谨、安全并有效

各类安全设备及设施齐全

广东省静电达标单位

信息化管理

信息化管理平台

可追溯性

迅速掌握问题产品流向

有效控制问题产品源头防止扩散

实现快速追本溯源

增加客户信心

质量保障

产品质量安全放在第一位

质量检测设备先进

质量安全保障系统

专职的技术部门及质量管理部门

有效控制原料及成品检测

保证产品质量合格率达到99.99%及以上

过程管控

生产自动化、规模化

管道密闭式投料

实现环保、清洁、安全生产过程控制

高产能、低成本、低损耗、高品质

保障客户订单供货

物流配送

委外危险化学品物流公司

汽车零担+整车送货,国内专线

车辆有效搭配

专职人员计划与跟进

发运全程负责、高效、文明、安全

加急预案保障需求

客户服务

专职客服人员负责客户基本资料记录

订单确认2小时内,订单交付跟踪服务

客户满意度跟踪服务,客户投诉跟踪服务

客户应收款跟踪服务

客户至上,服务第一

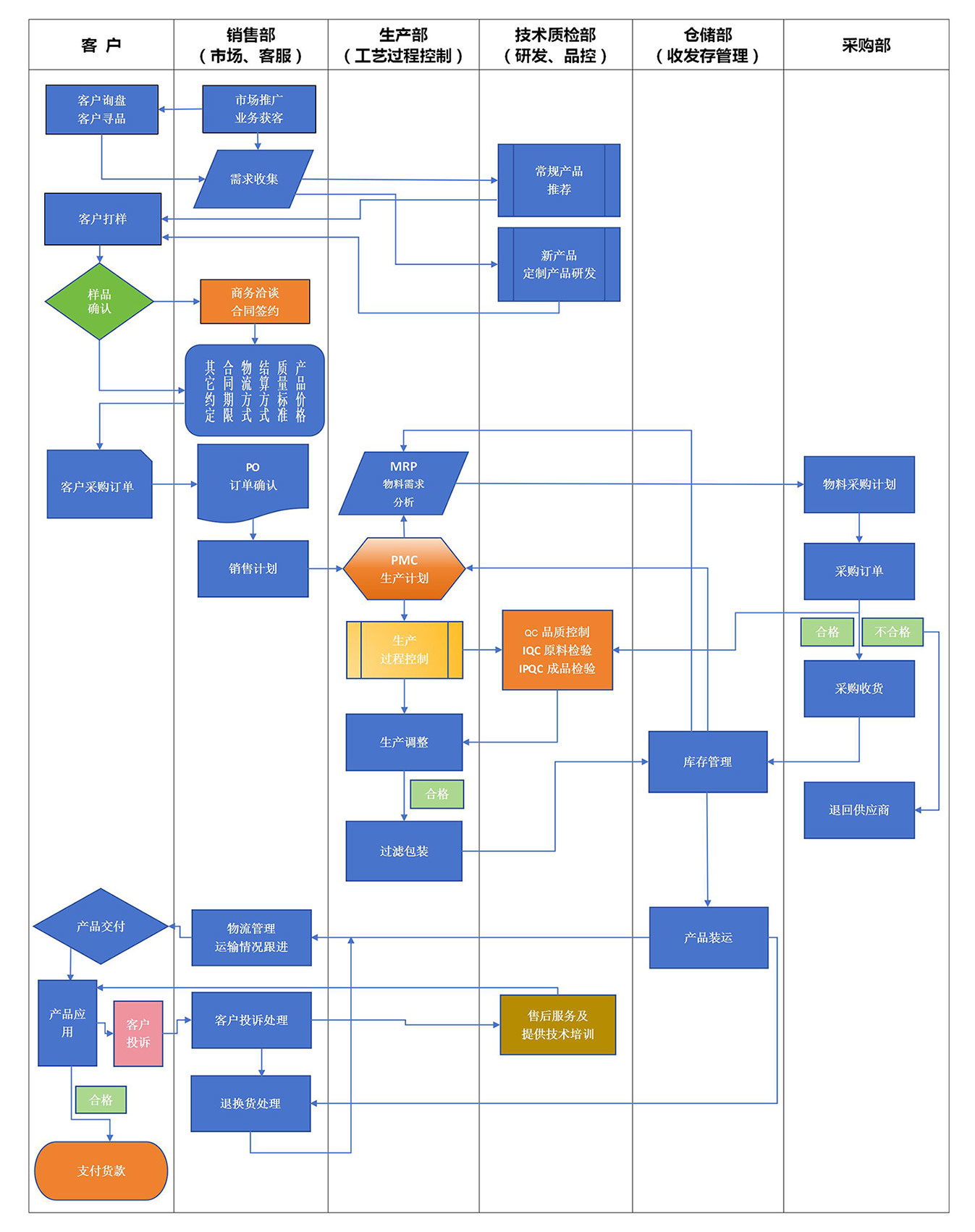

服务流程

常见问题

液体油墨常见问题——静电须及静电斑纹

静电须是指印品图案的边缘发生向外伸出的无规则的丝状墨条,如同胡须。静电斑纹是指在大面积图案部分形成的一些行状不定的斑纹,主要在印刷聚烯烃薄膜式出现。

产生原因:

(1)、塑料薄膜是电的不良导体,在印刷过程中因摩擦、接触、剥离而产生较多的静电。油墨本身如缺乏抗静电剂,在长时间工作后也会产生静电。

(2)、油墨粘度太低。

(3)、静电消除装置失去作用(如粘上油墨等)。

(4)、印版滚筒网穴过深或胶辊压力过大。

解决方法:

(1)、一般事先在油墨中加人抗静电剂或添加极性溶剂。防止静电墨斑或滋墨故障。

(2)、控制环境湿度,在印刷现场洒水或放入水蒸气,降低印刷现场温度,加大湿度。

(3)、检查静电消除器是否良好,保证及时消除塑料薄膜在印刷过程中产生的静电;对机器上的导辊亦采取接地措施,防止由于它与轴承部分的润滑油接触而绝缘。

(4)、在使用网穴较深的印版滚筒印刷时,要使油墨保持较高的粘度,同时胶辊的压力要适当,防止将油墨挤出网穴。

液体油墨常见问题——堵版

解决方法:

(1)、塑料凹印生产过程中发生堵版故障时,应使用溶剂或专用的清洗剂进行清洗,并针对发生堵版的原因加以解决。

(2)、调整适当的环境温湿度、选择与印刷速度、印刷环境相适应的溶剂配比。

(3)、刮刀与压印辊之间的距离尽可能缩短,防止干燥箱漏出的热风直吹版面。

(4)、混合使用慢干溶剂,适当提高印刷速度,降低工作墨粘度。

(5)、如果是由油果性能缺陷引起的堵版,应及时更换油墨(或与油墨供应商联系解决),尽量避免比重有显著差异的油墨组合。

(6)、油墨槽中的油墨要经常搅拌,使油墨保持良好的流动状态,及时加入新的油墨或更换新油墨,减少皮膜化现象的发生。

(7)、由网穴内壁质量引起的堵版,应重新镀版或制版。

(8)、开车前或刚开车时用溶剂镇拭印版滚筒。印刷过程中尽量避免中途停车,长时间停车时一定要先把印版滚筒洗干净,或者把印版滚筒浸人油墨中连续空转。

(9)、在新鲜油墨中,由于温度差等原因,油墨中的添加剂、蜡类物质发生结晶析出时,可试着在使用前对油墨加温(温度控制在40-50度),使之溶解。

(10)、误用溶剂或油墨变质,混入异种油墨时,会显著影响油墨的再溶解性。所以应使用正规的专用稀释溶剂,更换油墨要在充分洗净墨槽和循环泵后进行。

液体油墨常见问题——白化

印刷油墨皮膜变白,又可分为溶剂白化现象和树脂白化现象两种。

产生原因:

(1)、溶剂白化

这种白化现象多见于醇溶性油墨,当湿度高时,由于溶剂的蒸发潜热现象,油墨皮膜附近会被冷却,使水滴混入其中,造成油墨皮膜白化。当然,使用蒸发潜热高的溶剂时,这种现象更容易出现。

(2)树脂自化

油墨中的溶剂平衡性差,真溶剂先挥发,而稀释剂残存在油墨中,会使油墨中的树脂析出沉淀,引起白化现象。

解决方法:

(1)、溶剂白化解决方法

①尽量降低环境湿度;

②降低油墨干燥速度;

③印刷的同时进行加热干燥。

(2)、树脂自化解决方法:

①更换油墨,或者添加一些挥发速度较慢的真溶剂;

②更换溶剂的配方成分。

液体油墨常见问题——刀线

在非印刷图案区域有规则或无规则的产生线状污痕。

产生原因:

(1)、墨槽中的软小杂质瞬间性地夹在版辊与刮刀之间;

如油墨中有析出物(颜料团聚、蜡粉、树脂析出)、干燥过快导致的结皮、墨槽未清理干净、底材上的异物等

(2)、版辊精度、加工打磨不良,或与刮刀硬度不匹配;

(3)、印刷粘度过高,刮刀润滑不良;

解决办法:

(1)、提高树脂对颜料的包裹性;

(2)、墨槽清理彻底,残墨过滤后再上机;

(3)、版辊使用前使用砂纸进行S形打磨;

(4)、为防止干燥结皮,适当使用慢干溶剂进行稀释。